一、系统架构设计

1、感知层

设备传感器:在纺纱机、织布机等关键设备上部署振动、温度、电流传感器,实时监测设备运行状态。

环境传感器:安装温湿度、粉尘浓度、气流速度传感器,覆盖生产车间、仓库等区域,精准捕捉环境参数(如细纱车间温度需控制在22-26℃,湿度55-65%)。

视觉传感器:部署高清摄像头,结合AI图像识别技术,监控原料质量、产品缺陷及人员操作规范。

2、网络层

有线网络:采用千兆以太网构建全厂骨干网络,支持设备数据实时传输。

无线网络:部署5G专网或Wi-Fi 6,覆盖移动设备及临时监测点,确保低时延通信。

工业总线:针对老旧设备,通过Modbus、Profibus等协议实现数据接入。

3、平台层

数据中台:集成设备运行数据、环境参数、生产订单等信息,构建统一数据仓库。

AI分析平台:部署机器学习模型,实现设备故障预测、质量缺陷分类、能耗优化等功能。

可视化平台:开发3D数字孪生系统,实时映射车间生产状态,支持远程监控与决策。

4、应用层

智能生产系统:集成MES(制造执行系统),实现生产计划自动排程、工艺参数动态调整。

智能运维系统:通过预测性维护减少设备停机时间,延长使用寿命。

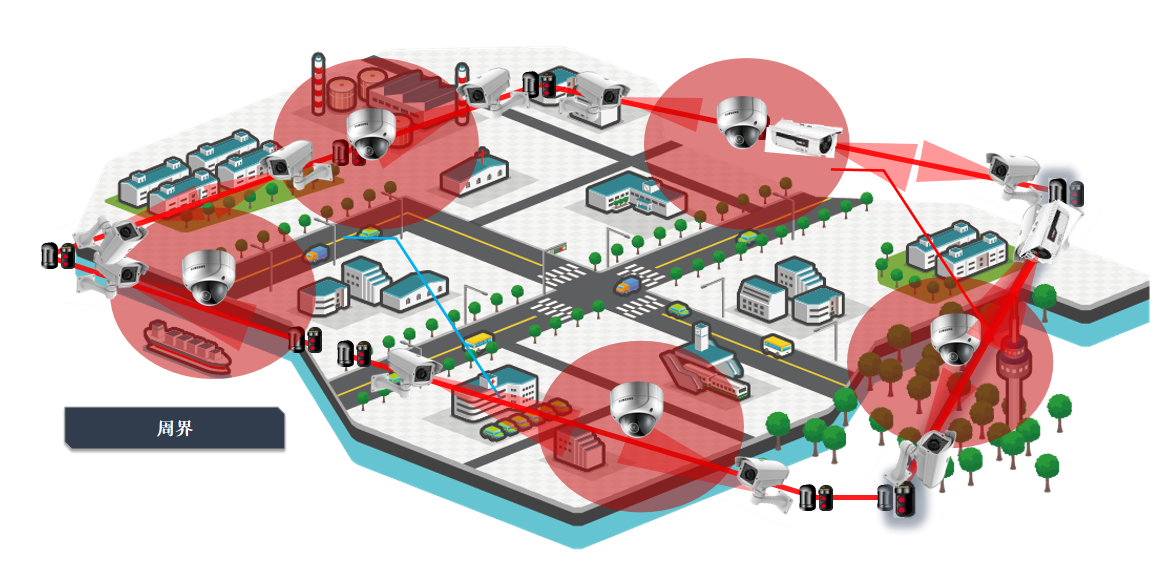

智能安防系统:结合门禁、视频监控、周界报警,实现人员/车辆出入管控及异常事件预警。

智能环境系统:联动空调、除尘设备,自动调节温湿度、气流组织,优化生产环境。

二、核心功能模块

1、设备智能化控制

自适应调整:根据原料特性(如棉纤维长度)自动调整纺纱机捻度、织布机经纬密度。

故障自诊断:通过振动分析预测轴承磨损,提前3-5天发出维护预警。

能效优化:动态调整设备功率,结合峰谷电价策略降低用电成本。

2、生产流程优化

订单追溯:通过RFID标签实现原料-半成品-成品的全流程追踪,缩短交货周期。

质量管控:利用AI视觉检测布面瑕疵,准确率达高,减少次品率。

物流自动化:AGV小车与立体仓库联动,实现原料/成品自动搬运,提升效率。

3、环境智能调控

温湿度分区控制:针对细纱、织造等不同工序需求,划分独立温湿度控制区域。

气流组织优化:通过CFD模拟调整送风口位置,解决车间中部温度偏高问题。

粉尘治理:结合喷淋除尘系统与负压吸风装置,将空气含尘浓度控制在3mg/m³以下。

4、安全管理强化

人员行为监控:通过AI识别未佩戴安全帽、违规操作等行为,实时推送预警。

消防联动:烟感报警触发自动喷淋系统,同时关闭相关设备电源。

应急疏散:结合LED指示屏与语音播报,引导人员快速撤离。

三、实施步骤

需求调研:分析纺织厂生产流程、设备类型、人员结构,明确智能化改造目标。

方案设计:制定系统架构图、设备选型清单、网络拓扑图及预算。

设备安装:部署传感器、摄像头、网络设备,完成线缆敷设与系统集成。

软件开发:开发数据中台、AI模型、可视化界面,实现功能模块联动。

测试验收:模拟生产场景验证系统稳定性,优化算法参数。

培训维护:对操作人员开展系统使用培训,建立定期巡检与故障响应机制。

四、预期效果

效率提升:生产效率提高,订单交付周期缩短。

成本降低:设备故障率下降,维护成本减少,能耗降低。

质量改善:产品次品率控制在1%以内,客户投诉减少。

安全增强:安全隐患发现时间缩短,事故率下降。

管理升级:实现生产数据可视化,支持管理层快速决策。

五、案例参考

某10万锭智能化纺纱车间通过实施弱电智能化工程,实现以下成果:

设备效率:细纱机单机效率提升,万锭用工减少。

环境控制:车间温度波动范围缩小,相对湿度控制精度高。

能耗管理:单位产品电耗下降,年节约电费超200万元。

安全保障:全年未发生重大安全事故,轻微事故减少。

六、技术趋势

5G+工业互联网:支持更多设备实时接入,实现远程运维与云化控制。

数字孪生:构建虚拟车间,支持生产模拟与工艺优化。

绿色节能:结合光伏发电、储能系统,打造零碳工厂。

AI深度应用:通过大模型实现生产异常自愈、质量自适应调整。

百实科技纺织厂弱电智能化工程需以生产需求为导向,通过“感知-分析-决策-执行”闭环,实现设备、环境、人员的全面协同。纺织厂弱电智能化工程系统方案实施后,可显著提升生产效率、降低成本、增强安全,助力纺织企业向智能化、绿色化转型。

微信

电话

返回顶部